Granalla de aceiro fundido de alta calidade con alta resistencia ao desgaste

Introducir

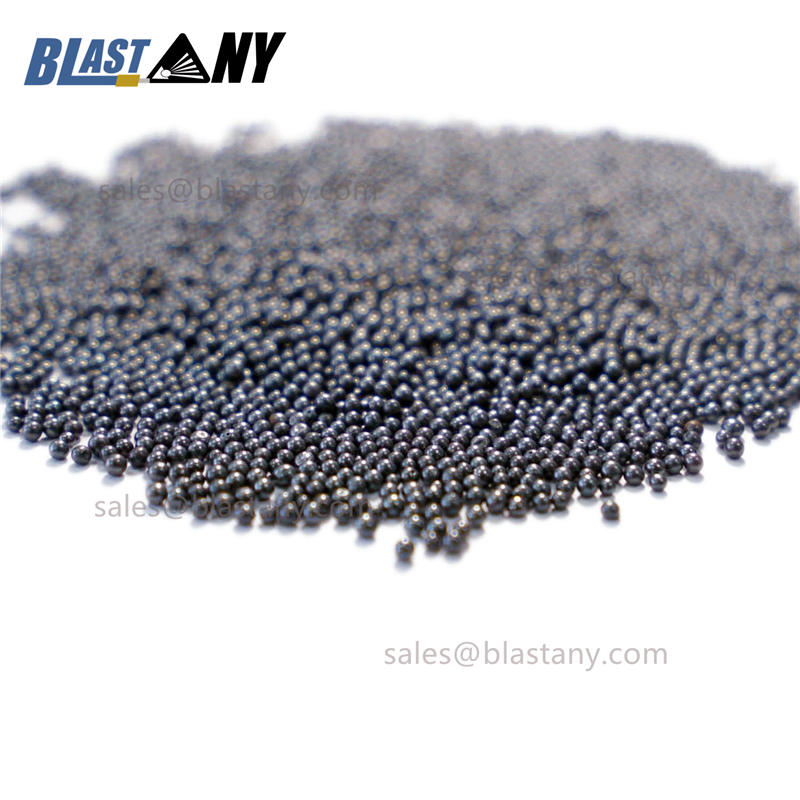

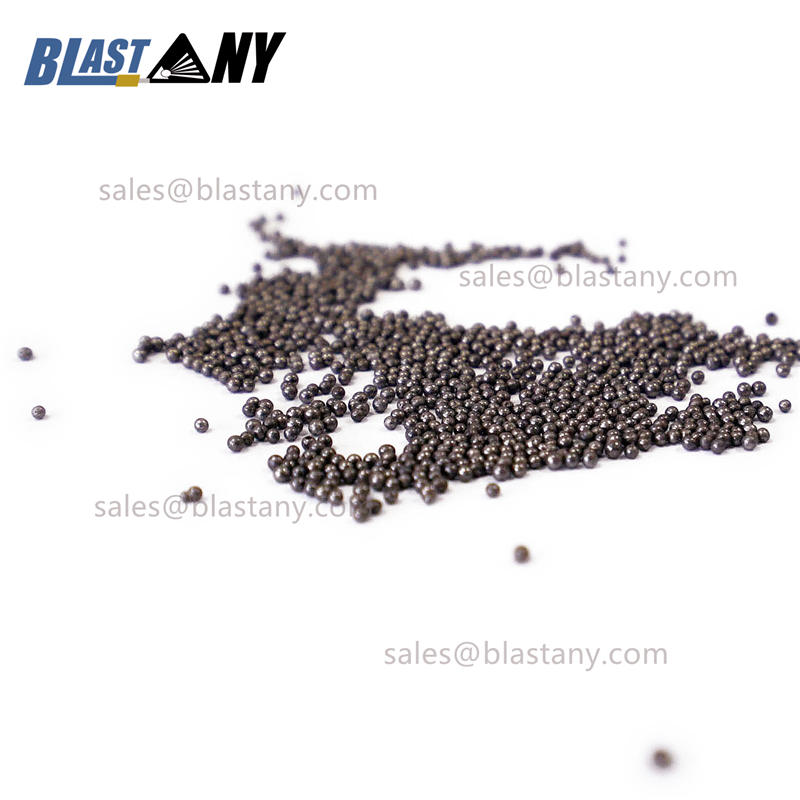

A perdigonada de aceiro Junda fabrícase fundindo chatarra seleccionada nun forno de indución eléctrico. A composición química do metal fundido analízase e contrólase estritamente mediante un espectrómetro para obter a especificación da norma SAE. O metal fundido atomízase e transfórmase en partículas redondas e posteriormente tórnase e reaméntase nun proceso de tratamento térmico para obter un produto de dureza e microestrutura uniformes, cribado por tamaño segundo a especificación da norma SAE.

A perdigonada de aceiro industrial Junda divídese en catro partes: perdigonada de aceiro fundido estándar nacional, que contén perdigonada de aceiro fundido con cromo, pílulas para aceiro baixo en carbono, aceiro inoxidable, incluída a perdigonada de aceiro fundido estándar nacional, que está totalmente de acordo cos requisitos do estándar nacional sobre o contido de elementos na produción, e a perdigonada de aceiro fundido con cromo como elemento, baséase no estándar nacional de bólas de aceiro, engadindo o proceso de fusión de ferrocromo con ferromanganeso nos elementos de produción, como o Owen, que dura máis; o proceso de produción de perdigonada de aceiro baixo en carbono e a perdigonada de aceiro estándar nacional, pero a materia prima é aceiro baixo en carbono, o que reduce o contido de carbono; a perdigonada de aceiro inoxidable prodúcese mediante un proceso de conformado por atomización, e as materias primas son aceiro inoxidable, aceiro inoxidable 304, 430, etc.

Este tipo de granalla está fabricado para o seu uso en procesos de granallado e chorro a presión con aire comprimido. Úsase basicamente en metais non ferrosos como aluminio, aliaxes de zinc, aceiros inoxidables, bronce, latón, cobre...

Coa súa ampla gama de granulometrías, utilízase para a limpeza, o desbarbado, a compactación, o granallado e os procesos xerais de acabado en todo tipo de pezas sen contaminar a súa superficie con pos ferrosos que deterioran e alteran a cor dos metais tratados, para o proceso de envellecemento do mármore e o granito.

aplicación industrial

Granallado de aceiro

Limpando con perdigones de aceiro a area de fundición e a area queimada da fundición para que a superficie teña unha boa limpeza e a rugosidade requirida, o que pode ser beneficioso para o posterior procesamento e revestimento.

Granalla de aceiro fundido para a preparación da superficie da chapa de aceiro

Granalla de aceiro fundido para limpar a pel de óxido, ferruxe e outras impurezas mediante granallado, e logo usar un aspirador ou aire comprimido purificado para limpar a superficie dos produtos de aceiro.

Granallas de aceiro utilizadas para maquinaria de enxeñaría

As perdigonas de aceiro empregadas para a limpeza de maquinaria poden eliminar eficazmente a ferruxe, a escoria de soldadura e a pel de óxido, eliminar a tensión de soldadura e aumentar a forza de unión básica entre o revestimento de eliminación de ferruxe e o metal, mellorando así en gran medida a calidade de eliminación de ferruxe das pezas de reposto de maquinaria de enxeñaría.

Tamaño da perdigonha de aceiro para a limpeza de chapas de aceiro inoxidable

Para conseguir un tratamento superficial de pulido limpo, luminoso e exquisito da chapa de aceiro inoxidable, débense seleccionar os materiais abrasivos axeitados para eliminar as incrustacións da superficie do aceiro inoxidable laminado en frío.

Segundo as diferentes calidades, a superficie do aceiro inoxidable debe seleccionar abrasivos de diferentes diámetros e proporcións para o proceso. En comparación co proceso químico tradicional, podería reducir o custo de limpeza e lograr unha produción ecolóxica.

Medios de granallado de aceiro para anticorrosión de tubaxes

As tubaxes de aceiro necesitan un tratamento superficial para reforzar a resistencia á corrosión. Mediante perdigones de aceiro, os medios de granallado pulen, limpan e eliminan o óxido e as fixacións conseguen o grao de eliminación de ferruxe e a profundidade do gran solicitados, non só limpando a superficie, senón tamén satisfacendo a adhesión entre a tubaxe de aceiro e o revestimento, conseguindo un bo efecto anticorrosión.

Reforzo do granallado de aceiro

As pezas metálicas que operan en condicións de carga cíclica e sometidas á acción de tensión cíclica necesitan un proceso de reforzo por granallado para mellorar a vida útil á fatiga.

Campos de aplicación de granallas de aceiro fundido

O granallado de aceiro úsase principalmente no reforzo do procesamento de pezas cruciais como resortes helicoidais, resortes de láminas, barras retorcidas, engrenaxes, pezas de transmisión, rolamentos, eixes de levas, eixes curvados, bielas, etc. Cando aterra o avión, o tren de aterraxe debe soportar o formidable impacto que require un tratamento de granallado regular. As ás tamén requiren un tratamento periódico de liberación de tensión.

Parámetros técnicos

| Proxecto | Normas nacionais | Calidade | |

| Composición química % | C | 0,85-1,20 | 0,85-1,0 |

| Si | 0,40-1,20 | 0,70-1,0 | |

| Mn | 0,60-1,20 | 0,75-1,0 | |

| S | <0,05 | <0,030 | |

| P | <0,05 | <0,030 | |

| Dureza | perdigones de aceiro | HRC40-50 HRC55-62 | HRC44-48 HRC58-62 |

| Densidade | perdigones de aceiro | ≥7,20 g/cm3 | 7,4 g/cm³ |

| Microestrutura | Martensita ou troostita temperada | Organización de materiais compostos de martensita e bainita temperada | |

| Aparencia | Esférico Partículas ocas <10% Partícula de fenda <15% | Esférico Partículas ocas <5% Partícula de fenda <10% | |

| Tipo | S70, S110, S170, S230, S280, S330, S390, S460, S550, S660, S780 | ||

| Embalaxe | Cada tonelada nun palé separado e cada tonelada dividida en paquetes de 25 kg. | ||

| Durabilidade | 2500~2800 veces | ||

| Densidade | 7,4 g/cm³ | ||

| Diámetro | 0,2 mm, 0,3 mm, 0,5 mm, 0,6 mm, 0,8 mm, 1,0 mm, 1,2 mm, 1,4 mm, 1,7 mm, 2,0 mm, 2,5 mm | ||

| Aplicacións | 1. Limpeza con chorro de area: úsase para a limpeza con chorro de area de pezas fundidas, fundición a presión, forxa; eliminación de area de pezas fundidas, chapa de aceiro, aceiro tipo H, estrutura de aceiro. 2. Eliminación da ferruxe: eliminación da ferruxe de pezas fundidas, forxadas, chapas de aceiro, aceiro tipo H, estruturas de aceiro. 3. Granallado: Granallado de engrenaxes, pezas tratadas termicamente. 4. Granallado: Granallado de aceiro perfilado, taboleiro de barco, taboleiro de aceiro, material de aceiro, estrutura de aceiro. 5. Pretratamento: Pretratamento da superficie, táboa de aceiro, perfil de aceiro, estrutura de aceiro, antes de pintar ou revestir. | ||

Distribución de tamaño de perdigóns de aceiro

| Granalla de aceiro estándar SAE J444 | Nº de pantalla | In | Tamaño da pantalla | |||||||||||

| S930 | S780 | S660 | S550 | S460 | S390 | S330 | S280 | S230 | S170 | S110 | S70 | |||

| TODO pase | 6 | 0,132 | 3.35 | |||||||||||

| Todo o pase | 7 | 0,111 | 2.8 | |||||||||||

| 90 % mínimo | Todo o pase | 8 | 0,0937 | 2.36 | ||||||||||

| 97 % mín. | 85 % mín. | Todo o pase | Todo o pase | 10 | 0,0787 | 2 | ||||||||

| 97 % mín. | 85 % mín. | 5% máximo | Todo o pase | 12 | 0,0661 | 1.7 | ||||||||

| 97 % mín. | 85 % mín. | 5% máximo | Todo o pase | 14 | 0,0555 | 1.4 | ||||||||

| 97 % mín. | 85 % mín. | 5% máximo | Todo o pase | 16 | 0,0469 | 1.18 | ||||||||

| 96 % mín. | 85 % mín. | 5% máximo | Todo o pase | 18 | 0,0394 | 1 | ||||||||

| 96 % mín. | 85 % mín. | 10 % máximo | Todo o pase | 20 | 0,0331 | 0,85 | ||||||||

| 96 % mín. | 85 % mín. | 10 % máximo | 25 | 0,028 | 0,71 | |||||||||

| 96 % mín. | 85 % mín. | Todo o pase | 30 | 0,023 | 0,6 | |||||||||

| 97 % mín. | 10 % máximo | 35 | 0,0197 | 0,5 | ||||||||||

| 85 % mín. | Todo o pase | 40 | 0,0165 | 0,425 | ||||||||||

| 97 % mín. | 10 % máximo | 45 | 0,0138 | 0,355 | ||||||||||

| 85 % mín. | 50 | 0,0117 | 0,3 | |||||||||||

| 90 % mín. | 85 % mín. | 80 | 0,007 | 0,18 | ||||||||||

| 90 % mín. | 120 | 0,0049 | 0,125 | |||||||||||

| 200 | 0,0029 | 0,075 | ||||||||||||

| 2.8 | 2.5 | 2 | 1.7 | 1.4 | 1.2 | 1 | 0,8 | 0,6 | 0,4 | 0,3 | 0,2 | GB | ||

Pasos de produción

materia prima

Formando

Secado

Cribado

Selección

Temperado

Cribado

Paquete

Categorías de produtos