O chorro de area destaca pola eliminación completa de revestimentos, pintura, adhesivos, sucidade, cascarilla, deslustre de soldadura, escoria e oxidación en toda a superficie dunha peza. As zonas ou manchas dunha peza poden ser difíciles de alcanzar cando se usa un disco abrasivo, unha roda de láminas ou unhas rodas de arame. Isto fai que as rexións queden sucias e sen decapar.

O chorro de area é excepcional no paso crítico da limpeza e preparación da superficie antes da aplicación de revestimentos, adhesivos e selantes. O chorro de area crea socavaduras na superficie dunha peza, o que mellora a adhesión ao permitir que os revestimentos e adhesivos se agarren mecanicamente á superficie.

Os tamaños máis finos de medios de chorro de area pódense usar para limpar e preparar o interior de buratos, fendas e os detalles complexos dunha peza.

O chorro de area pode manexar superficies redondas ou cóncavas, así como curvas convexas, o que adoita ser necesario para máquinas especiais e placas de apoio cando se usan abrasivos fixos ou abrasivos revestidos.

O chorro de area é moi versátil porque hai máquinas de chorro de area dispoñibles para limpar e preparar superficies extremadamente grandes en barcos e tanques de proceso ata pezas extremadamente pequenas, como electrónica e dispositivos médicos.

O chorro de area non provoca ningún dano superficial nin queimaduras nunha peza metálica, o que pode ser un problema ao tratar superficies con rebarbas e cintas ou discos abrasivos.

Hai dispoñible unha ampla variedade de abrasivos, perdigones e medios de chorro de area con diferentes valores de dureza, formas e tamaños de medio ou gran, o que permite axustar e optimizar con precisión o proceso de chorro de area para diferentes materiais e aplicacións.

O chorro de area non emprega compostos orgánicos volátiles como os solventes empregados nos métodos de limpeza química.

Cos medios de chorro axeitados, os cambios na superficie poden afectar as propiedades do material e o rendemento das pezas. Certos medios de chorro, como a sosa ou o bicarbonato de sodio, poden deixar unha película protectora sobre a superficie despois do chorro para mellorar a resistencia á corrosión. O granallado de aceiro cunha máquina de chorro pode aumentar a resistencia á fatiga e a lonxevidade das pezas.

Dependendo do abrasivo ou do medio abrasivo empregado, o chorro de area pode ser respectuoso co medio ambiente e non tóxico. Por exemplo, non se liberan medios abrasivos nocivos ao chorrear con xeo seco, xeo de auga, cascas de noces, espigas de millo e sosa.

Normalmente, os medios de granallado pódense recuperar, separar e reutilizar varias veces e, a continuación, reciclar.

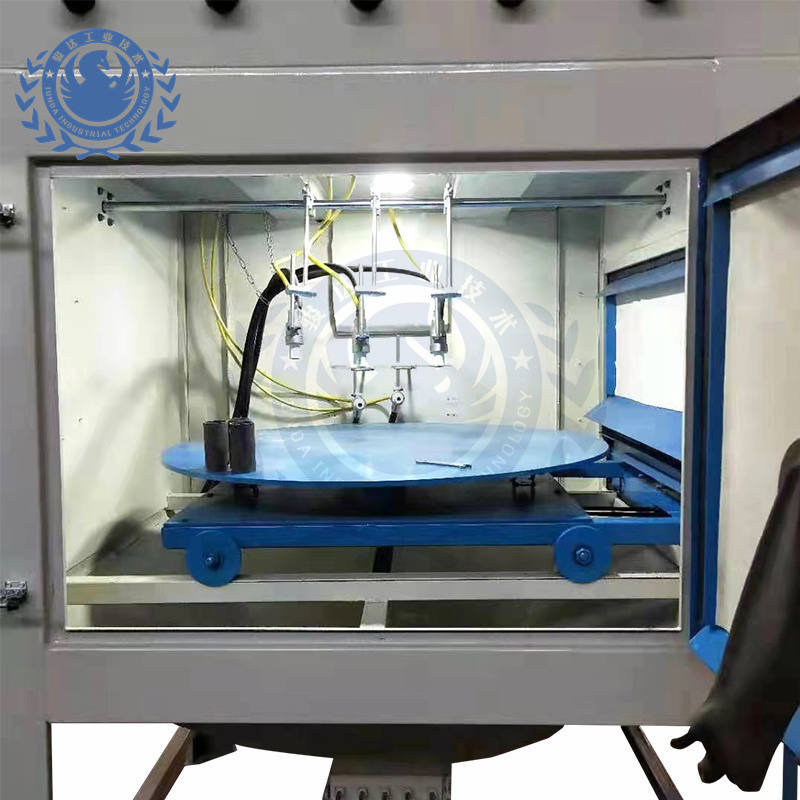

O chorro de area pode ser automatizado ou operado por robots para aumentar a eficiencia e a calidade. O chorro de area pode ser máis doado de automatizar en comparación coa limpeza e o acabado de pezas con rebarbas, limas rotatorias e rodas abrasivas de láminas.

O chorro de area pode ser máis rendible en comparación con outros métodos porque:

As superficies máis grandes pódense limpar rapidamente con chorro de area.

O chorreado require menos man de obra que os métodos alternativos de acabado abrasivo, como os discos abrasivos, as rodas de lamas e os cepillos de arame.

O proceso pódese automatizar.

O equipo de chorro, os medios de chorro e os consumibles son relativamente baratos.

Certos tipos de medios de granallado pódense reutilizar varias veces.

Data de publicación: 10 de xaneiro de 2024