As esferas de vidro presentan unha maior "compatibilidade coas superficies" en comparación con moitos outros abrasivos, como a alúmina, o carburo de silicio e a area de aceiro. Esta característica atribúese principalmente ás súas distintas propiedades físicas e químicas. A compatibilidade coas superficies das esferas de vidro maniféstase na capacidade de limpar ou pulir superficies de forma eficiente, minimizando ao mesmo tempo os danos na propia peza de traballo.

Os seguintes son varios factores clave que contribúen a este fenómeno:

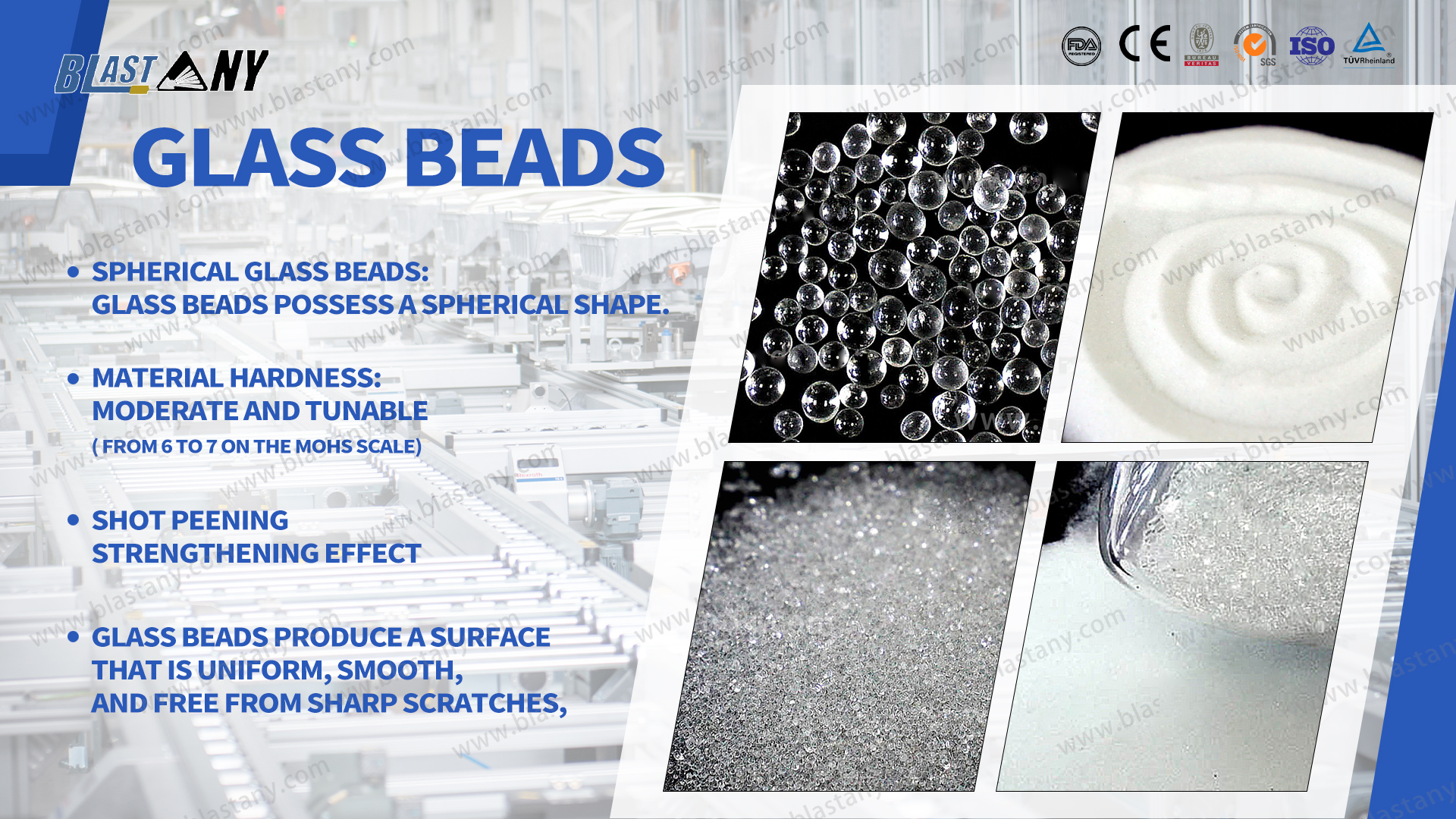

1. Forma e estrutura: esférica vs. angular

- Esferas de vidro esféricas: as esferas de vidro teñen forma esférica. Durante o proceso de chorro de area nas superficies das pezas de traballo, establecen contactos puntuais. Este modo de contacto resulta nunha concentración de tensión relativamente baixa. A acción é máis parecida a un efecto de "golpeo" ou "rodamento", que serve principalmente para eliminar contaminantes superficiais fráxiles, como capas de ferruxe e películas de pintura antigas, sen penetrar profundamente no material da peza de traballo.

- Abrasivos angulares: En contraste, os abrasivos como o corindón marrón, as arenas de aceiro e a escoria de cobre adoitan presentar bordos afiados e irregulares. Cando se usan para o chorro de area, crean contactos lineais ou puntuais, xerando unha tensión local substancial. Isto é análogo a numerosos cinceis diminutos que tallan a superficie.

A forma esférica das esferas de vidro evita eficazmente os cortes e as picaduras causadas polas arestas afiadas, o que reduce significativamente o desgaste da peza e minimiza o aumento da rugosidade superficial.

2. Dureza do material: moderada e axustable

A dureza das esferas de vidro xeralmente oscila entre 6 e 7 na escala de Mohs. Este nivel de dureza é suficiente para eliminar eficazmente os contaminantes superficiais comúns, como a ferruxe (cunha dureza de Mohs de 4 a 5) e as películas de pintura antigas. Ao mesmo tempo, é inferior ou comparable á dureza de moitos materiais metálicos.

3. Efecto reforzante do granallado

O impacto esférico das esferas de vidro sobre as superficies metálicas xera unha capa de tensión de compresión uniforme e diminuta. Esta capa confire varios beneficios:

- Resistencia á fatiga mellorada: mellora a resistencia á fatiga dos compoñentes metálicos, resistindo eficazmente a iniciación e propagación de gretas.

- Redución do risco de corrosión por tensión: a capa de tensión compresiva diminúe a probabilidade de corrosión por tensión.

- Mellora da resistencia ao desgaste: ao inducir un lixeiro endurecemento por deformación en frío na superficie, mellora a resistencia ao desgaste do material.

4. Acabado superficial

Debido á súa forma esférica e ás súas características de impacto, as esferas de vidro producen unha superficie uniforme, lisa e libre de arañazos afiados, a miúdo denominada "acabado satinado". Este acabado proporciona un substrato ideal para procesos posteriores de pulverización, revestimento ou galvanoplastia, garantindo unha forte adhesión do revestimento.

Pola contra, os abrasivos angulares crean unha topografía superficial rugosa con picos e vales. Aínda que isto tamén pode mellorar a adhesión ata certo punto, consome máis material de revestimento e resulta nunha aparencia superficial menos esteticamente agradable.

En vista destas vantaxes, as esferas de vidro empréganse con frecuencia en aplicacións onde a integridade do substrato é da máxima importancia, como o procesamento de pezas de precisión, moldes, compoñentes aeroespaciais, produtos de aceiro inoxidable e pezas fundidas a presión de aliaxes de aluminio. Representan unha opción óptima para lograr un equilibrio entre a limpeza eficaz da superficie e a protección do substrato.

Para obter máis información, non dubide en falar coa nosa empresa!

Data de publicación: 18 de setembro de 2025