Bola de aceiro para moenda de fundición de 10 mm a 130 mm para minas de metal e plantas de cemento de muíños de bolas

Descrición do produto

proceso de produción

Unha bóla de fundición, tamén chamada bóla de moenda de fundición, está feita de chatarra de aceiro, chatarra e outros materiais de refugallo. Os materiais mencionados anteriormente están moi fundidos e conducen unha corrente continua despois de seren quentados. Durante a fase de fusión, primeiro engádese unha gran cantidade de elementos metálicos como vanadio, ferro e manganeso aos gases de combustión para conseguir o rendemento desexado e predeterminado. Estes elementos poden entón verter o ferro superfundido nun modelo de liña de produción dunha planta de fabricación de aceiro.

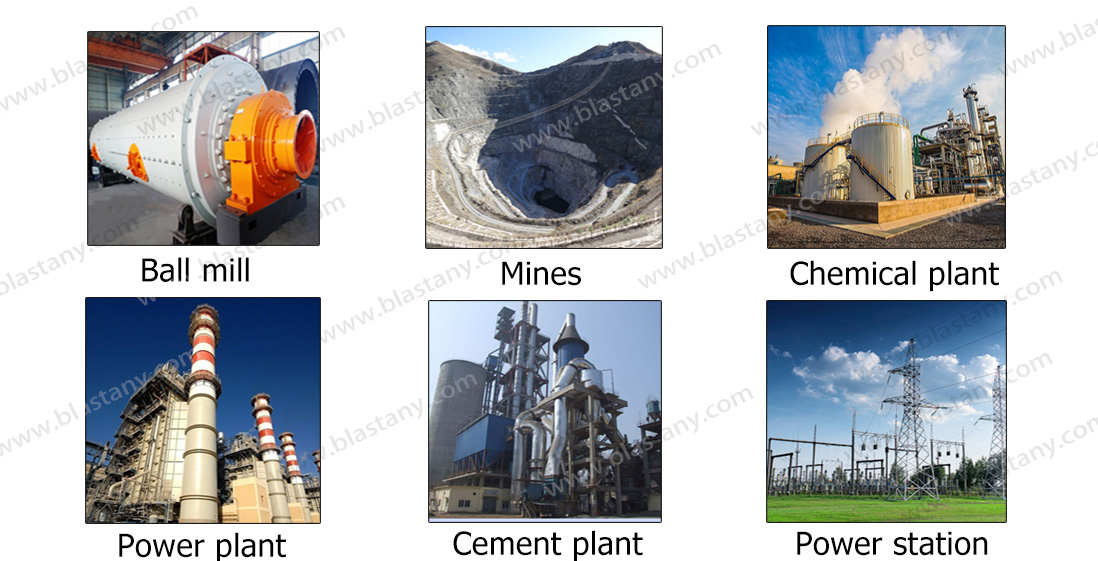

Aplicación

A bóla de aceiro fundido pódese usar amplamente en diversas aplicacións, incluíndo

Fábrica de area de sílice/Planta de cemento/Planta química/Central eléctrica/Minas/Centrais eléctricas

/Industrias químicas/Muíño de moenda/Muíño de bolas/Muíño de carbón

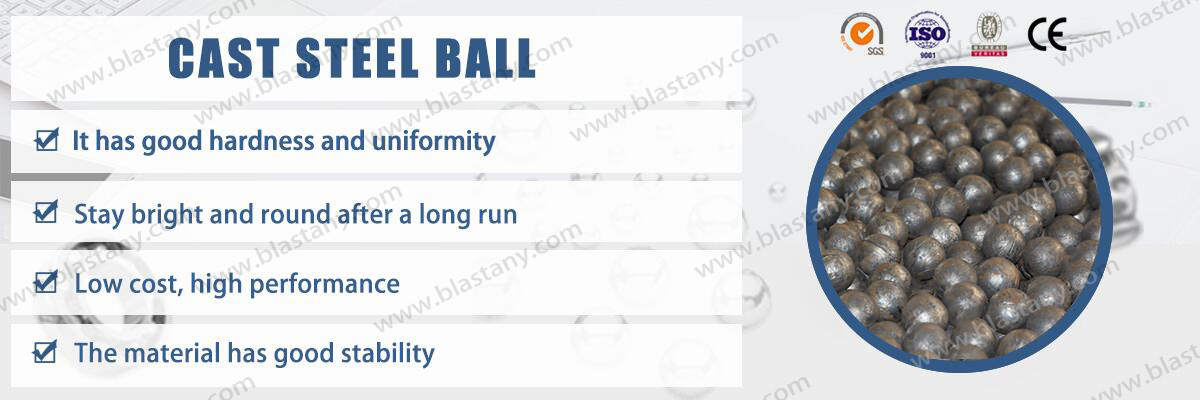

Introdución de produtos de bólas de aceiro fundido

As bólas de aceiro fundido ao cromo son bólas de moenda fundidas que conteñen unha certa porcentaxe de cromo e que se dividen en bólas de aceiro fundido con alto contido de cromo, bólas de aceiro fundido con cromo medio e bólas de aceiro fundido con baixo contido de cromo. As bólas de aceiro fundido ao cromo divídense en bólas de aceiro fundido con alto contido de cromo, bólas de aceiro fundido con cromo medio e bólas de aceiro fundido con baixo contido de cromo. Coas características de alta dureza, baixo desgaste e baixa rotura, as bólas de moenda de aceiro fundido úsanse principalmente na industria do cemento, a industria mineira, a industria metalúrxica, a industria de xeración de enerxía e a industria da construción.

Características da bóla de aceiro fundido para moer

1. As materias primas son restos de aceiro que conteñen cobre, molibdeno, níquel e outros elementos de metais preciosos, que poden mellorar eficazmente a estrutura da matriz da bóla de aceiro.

2. Os nosos produtos fabrícanse mediante un forno eléctrico de frecuencia media, o que garante eficazmente a estabilidade do material. As bólas non se despegan nin se deforman facilmente durante o uso. Mesmo poden manterse brillantes e redondas despois dun funcionamento prolongado.

3. Para o tratamento térmico úsase a liña de produción de temple automático de aceite a grande escala máis avanzada, o que garante a boa dureza e uniformidade dos produtos.

Tres métodos para facer bólas de aceiro

1. Tres métodos de fabricación de bólas de aceiro

Hai tres tipos de procesos de fabricación de bólas de aceiro: fundición, forxa e laminación.

(1) Fundición: A calidade das bólas de aceiro fundido depende principalmente do contido de cromo. Nos últimos anos, o aumento do prezo do cromo, a protección ambiental e outros factores levaron a un aumento no custo das bólas de aceiro fundido.

(2) Forxa: Empregando aceiro con alto contido en manganeso como materia prima, utilízanse martelos de forxa pneumáticos e moldes de bólas para fabricar bólas de aceiro. As bólas de aceiro forxadas teñen unha combinación razoable de alto contido en carbono, manganeso, cromo e outros elementos de aliaxe, e teñen unha forte templabilidade no tratamento térmico de produción, unha pequena diferenza de dureza entre o interior e o exterior e unha diferenza no valor de impacto, o que fai que as bólas forxadas sexan máis fortes que as bólas fundidas.

(3) Laminación: Usando barras de aceiro con alto contido en manganeso como materia prima, as bólas de aceiro fabrícanse mediante un laminador oblicuo con rolos en espiral.

| Elemento | Composición química (%) | |||||||||

| C | Si | Mn | Cr | P | S | Mo | Cu | Ni | ||

| Alto cromo bólas de moenda fundidas | ZQCr12 | 2.0-3.0 | 0,3-1,2 | 0,2-1,0 | 11-13 | ≤0,10 | ≤0,10 | 0-1,0 | 0-1,0 | 0-1,5 |

| ZQCr15 | 2.0-3.0 | 0,3-1,2 | 0,2-1,0 | 14-17 | ≤0,10 | ≤0,10 | 0-1,0 | 0-1,0 | 0-1,5 | |

| ZQCr20 | 2,0-2,8 | 0,3-1,0 | 0,2-1,0 | 18-22 | ≤0,10 | ≤0,08 | 0-2,0 | 0-1,0 | 0-1,5 | |

| ZQCr26 | 2,0-2,8 | 0,3-1,0 | 0,2-1,0 | 22-28 | ≤0,10 | ≤0,08 | 0-2,5 | 0-2,0 | 0-1,5 | |

| Bolas de moenda de cromo fundido central | ZQCr7 | 2.0-3.2 | 0,3-1,5 | 0,2-1,0 | 6,0-10 | ≤0,10 | ≤0,08 | 0-1,0 | 0-0,8 | 0-1,5 |

| Bolas de moenda fundidas con baixo contido en cromo | ZQCr2 | 2,0-3,6 | 0,3-1,5 | 0,2-1,0 | 1,0-3,0 | ≤0,10 | ≤0,08 | 0-1,0 | 0-0,8 | |

Parámetros de fundición de alto cromo (parámetro da bola de alto cromo)

| Diámetro nominal | Peso medio dunha soa bóla (g) | Cantidade/MT | Dureza superficial(HRC) | Proba de impacto de resistencia (tempos) |

| φ15 | 13,8 | 72549 | >60 | >10000 |

| φ17 | 20.1 | 49838 | >10000 | |

| φ20 | 32,7 | 30607 | >10000 | |

| φ25 | 64 | 15671 | >10000 | |

| φ30 | 110 | 9069 | >10000 | |

| φ40 | 261 | 3826 | >10000 | |

| φ 50 | 510 | 1959 | >10000 | |

| φ60 | 882 | 1134 | >10000 | |

| φ70 | 1401 | 714 | >10000 | |

| φ80 | 2091 | 478 | >58 | >10000 |

| φ90 | 2977 | 336 | >10000 | |

| φ100 | 4084 | 245 | >8000 | |

| φ120 | 7057 | 142 | >8000 | |

| φ130 | 8740 | 115 | >8000 |

Categorías de produtos